机器人的 “骨骼”:机械结构设计的奥秘

在科技飞速发展的今天,机器人已经从科幻作品中的想象逐渐走进了我们的现实生活,在工业生产、医疗服务、科学探索等众多领域发挥着重要作用。当我们惊叹于机器人灵活的动作、强大的功能时,往往容易忽略支撑它们完成各种任务的 “骨骼”—— 机械结构设计。机械结构设计堪称机器人的基石,如同人类的骨骼系统一样,不仅决定了机器人的外形轮廓,更对其性能表现、运动能力、工作效率以及应用范围起着根本性的影响。接下来,让我们深入探索机器人机械结构设计背后的奥秘。

仿生学:机械结构设计的灵感源泉

自然界经过漫长的进化,赋予了生物精妙绝伦的身体结构和运动能力,这为机器人的机械结构设计提供了无尽的灵感。许多机器人的设计都借鉴了动物的形态与运动方式,试图复刻生物在自然环境中展现出的高效、灵活与适应性。

以四足机器人为例,它的设计参考了自然界中众多四足动物的腿部结构。动物的腿部通常由髋骨、大腿骨、小腿骨、足骨和趾骨组成,与躯干连接形成多个自由度关节,这使得它们能够完成奔跑、跳跃、转向等复杂动作。然而,考虑到机器人设计的复杂程度与实际应用需求,大多数四足机器人将腿部结构简化为三段式,即由髋骨、大腿骨和小腿骨构成,一般每条腿只具有 3 个自由度,把小腿骨、足骨和趾骨视为一个刚性部件,或者在小腿骨与足骨刚性连接的基础上,在足骨与趾骨中间增加一个被动自由度用于减振。当面对侧向冲击时,四足动物会下意识地侧向迈步以保持平衡,为实现类似功能,机器人也设置了腿部侧向摆动的自由度。并且,研究发现当大腿关节长度与小腿长度接近相等时,足端工作空间较大,所以很多四足机器人会将大腿与小腿设计成等长。

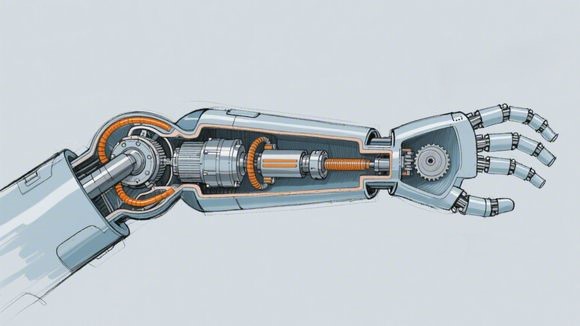

再看仿人机器人,其机械部分涵盖了头、胸腔、手臂、手、腿和足等部位,各个部位的关节数量和运动方式都尽可能模仿人类。通常,仿人机器人头部有 1 - 3 个关节,手臂有 4 - 7 个关节,腿部有 6 - 7 个关节,手部有 2 - 13 个关节 。人的关节运动具有速度快、机动性好以及脚着力点离散、高速碰撞的特点,为了满足这些特性,在机器人关节设计中引入了弹性驱动器的概念,其灵感来源于 Hill 三元素力肌肉模型。弹性驱动器主要由 CE 收缩单元、SE 串联单元、PE 并列单元组成,有 PS 肌肉模型、SP 肌肉模型两种组合形式,转换到机器人应用的驱动器时又衍生出多种形式,如传统的刚性驱动器(电机 + 减速器 + 编码器)、SEA 串联驱动器(传统驱动器 + 弹性单元连接负载)、PEA(在传统驱动器外并联弹性单元)等 。

东京大学研究团队受鸵鸟颈部高度灵活特性的启发,解剖鸵鸟颈部以了解其肌腱、肌肉和骨骼的底层网络,进而构建了新型机械臂 RobOstrich。这款机械臂的肌肉和肌腱布局模仿鸵鸟生物结构,拥有 17 个自由度和 6 个控制输入,能完成障碍物到达任务和 “滚动模式” 等复杂动作,展现出高度的灵活性与结构稳定性 。

不同类型机器人的机械结构特点

足式机器人

足式机器人模拟动物的行走方式,具有良好的地形适应性,能够在复杂崎岖的路面上移动。除了前面提到的四足机器人,还有双足、六足甚至更多足的机器人。双足机器人以仿人机器人为典型代表,它们需要精确模拟人类的行走步态,保持身体平衡。这就要求其腿部机械结构不仅要具备合适的自由度,还需要精确的动力学设计来实现稳定的站立和行走。例如,在行走过程中,腿部关节需要根据不同的步伐阶段,准确地调整角度和施加力量,以模拟人类行走时重心的平稳转移 。

六足及更多足的机器人则在稳定性方面具有优势。多足的设计使得机器人在移动过程中始终能够保持至少三点着地,从而大大提高了在不平整地面或复杂环境中的稳定性。它们的腿部结构相对简单,通常每个足只需要较少的自由度就能实现基本的行走动作。而且,通过合理地控制各足的运动顺序和节奏,这类机器人可以实现多种不同的步态,以适应不同的地形和运动需求 。

轮式机器人

轮式机器人在平坦路面上具有较高的移动速度和一定的越障能力。其机械结构主要围绕车轮和底盘展开。车轮的数量、大小、材质以及驱动方式都会影响机器人的性能。常见的轮式机器人有两轮、三轮和四轮等不同形式。两轮机器人通常需要通过特殊的平衡控制算法来保持直立和稳定移动,例如一些电动平衡车式的机器人,它们利用电机快速调整车轮的转速和转向,以应对各种路况和保持平衡 。

三轮和四轮机器人则相对更加稳定,其底盘结构设计需要考虑如何合理分配重量,确保在行驶过程中各个车轮都能均匀受力,提高行驶的平稳性。在一些需要高精度移动的应用场景中,轮式机器人还会配备精密的转向机构和悬挂系统,以实现更精确的操控和更好的减震效果,减少因路面颠簸对机器人工作造成的影响 。

轮足式机器人

为了结合足式机器人和轮式机器人的优点,轮足式机器人应运而生。这类机器人在不同的环境条件下可以切换运动方式,在平坦路面采用轮式运动以提高速度,在复杂地形则切换到足式运动来增强通过性。其机械结构设计较为复杂,需要巧妙地将轮子和足的结构融合在一起 。

例如,有些轮足式机器人将轮子集成在具有多个自由度的腿上,在平坦路面,轮子可以作为主要的驱动和移动部件,而当遇到障碍物或不平整路面时,腿部关节可以灵活运动,抬起轮子,利用足来攀爬或跨越障碍。还有一些轮足式机器人的设计思路是模仿马拉车的原理,由驱动轮承担大部分重量,而带有多个自由度的前腿则用于提高在崎岖路面的抓地力和越障能力 。

机械结构设计中的关键要素

自由度设计

自由度是衡量机器人关节活动能力的重要指标,它决定了机器人能够完成的动作复杂程度。在设计机器人的机械结构时,需要根据其预期的任务和功能来精确设定各个关节的自由度。例如,用于工业装配的机器人手臂,为了能够准确地抓取和放置零件,需要多个自由度来实现灵活的空间定位和姿态调整。一般来说,机器人手臂可能需要具备肩部的旋转、俯仰和侧摆自由度,肘部的屈伸自由度,以及腕部的旋转、俯仰和侧摆自由度等,这样才能在三维空间中精确地操控末端执行器完成各种装配任务 。

而对于一些简单的服务机器人,如在平坦室内环境中进行清洁工作的扫地机器人,其自由度设计则相对简单。扫地机器人主要需要实现直线行走、转向以及调整清洁部件的角度等基本动作,因此其机械结构的自由度通常集中在车轮的驱动和转向关节,以及清洁刷或吸尘部件的升降、旋转关节上 。

材料选择

材料的选择直接关系到机器人的性能、重量、成本和使用寿命。不同的机器人应用场景对材料有不同的要求。在工业领域,由于机器人需要承受较大的负载和频繁的高强度作业,通常会选用高强度、耐磨、耐腐蚀的金属材料,如铝合金、钢铁等。铝合金具有质量轻、强度较高的特点,广泛应用于机器人的框架和关节部件,既能减轻机器人的整体重量,又能保证足够的结构强度。而对于一些需要承受极大压力和冲击力的部件,如重型工业机器人的手臂关节、大型搬运机器人的支撑结构等,则可能会选用高强度的合金钢材料 。

在医疗和食品服务等对卫生和安全要求较高的领域,机器人的材料需要具备无毒、无味、易清洁的特性。例如,医疗护理机器人与人体直接接触的部分,常采用食品级硅胶、医用级塑料等材料,这些材料不仅对人体无害,而且表面光滑,不易滋生细菌,便于日常清洁和消毒 。

随着科技的发展,一些新型材料也逐渐应用于机器人领域。例如,碳纤维复合材料因其具有高强度、低密度的优异性能,在对重量和强度要求极高的机器人设计中得到越来越多的应用,如航空航天领域的探测机器人、高性能的竞赛机器人等 。

结构刚度与强度

结构刚度和强度是确保机器人在工作过程中能够稳定运行、承受各种外力而不发生变形或损坏的关键因素。在设计机器人的机械结构时,工程师需要通过精确的力学分析和计算,优化结构形状和尺寸,以提高结构的刚度和强度。例如,在设计机器人的手臂结构时,通常会采用空心管状或箱型结构,这种结构形式在保证足够强度的前提下,能够有效减轻重量,同时还能提高结构的抗弯曲和抗扭转能力 。

此外,合理地布置加强筋和支撑结构也是提高结构刚度和强度的常用方法。在机器人的底盘、机身等关键部位,通过添加适当的加强筋,可以增强结构的局部强度,防止在受力时出现变形或破裂。对于一些承受集中载荷的部位,如机器人的关节连接处、末端执行器安装部位等,还需要采用特殊的设计和材料,以确保这些部位能够承受较大的力而不损坏 。

机械结构设计的前沿进展

3D 打印技术的应用

3D 打印技术为机器人的机械结构设计带来了革命性的变化。传统的机械加工方法在制造复杂形状的零件时往往面临工艺难度大、成本高、周期长等问题,而 3D 打印技术能够根据设计模型,通过层层堆积材料的方式直接制造出各种复杂形状的零件,大大简化了制造过程。例如,瑞士联邦理工学院的研究团队利用全新的 3D 打印方法,仅使用单一材料就成功制造出 “肌肉 + 骨骼” 一体化的仿生象机器人。通过拓扑调控和叠加编程两种几何编程方法,该机器人实现了从柔软到坚硬、从各向同性到各向异性的平滑调节,具备高度灵活且稳定的运动能力 。

3D 打印技术还允许设计师根据机器人的具体需求,定制化地设计和制造零件,实现个性化的机械结构。在研发新型机器人时,研究人员可以快速通过 3D 打印制作出原型,进行测试和优化,大大缩短了研发周期,降低了研发成本 。

智能材料与自适应结构

智能材料的出现为机器人机械结构设计开辟了新的方向。智能材料能够对外界环境的变化(如温度、压力、电场、磁场等)做出响应,自动改变自身的物理性质,如形状、刚度、颜色等。例如,形状记忆合金在加热到一定温度时,能够恢复到预先设定的形状,利用这一特性可以设计出具有自适应能力的机器人关节或结构部件。当机器人在不同的工作环境或任务需求下,这些由形状记忆合金制成的部件可以自动调整形状和刚度,以优化机器人的性能 。

还有一些智能材料,如压电材料,在受到压力或电场作用时会产生变形,反之,当它们发生变形时也会产生电信号。这种特性使得压电材料可用于制造传感器和执行器,集成到机器人的机械结构中,实现对环境的感知和主动响应 。

自适应结构则是结合智能材料和先进的控制算法,使机器人的结构能够根据实时的工作状态和环境变化自动调整自身的形状、刚度和力学性能。例如,一些用于太空探索的机器人,在面对不同的星球表面环境时,其机械结构可以通过自适应调整,改变自身的形状和着地方式,以更好地适应复杂多变的地形 。

机器人的机械结构设计作为机器人学领域的关键环节,融合了仿生学、材料科学、力学、制造工艺等多学科知识。从对生物精妙结构的模仿,到不同类型机器人独特结构的设计,再到通过关键要素把控和前沿技术应用不断创新,机械结构设计始终推动着机器人性能的提升和应用领域的拓展。随着科技的持续进步,我们有理由期待机器人的 “骨骼” 将变得更加坚固、灵活和智能,为机器人在更多领域发挥更大作用奠定坚实基础。